本当は昨年中にアップしていなければならなかったのですが、どこから書いたらいいか、迷っていました。う〜ん、こうなったら書けるところから書いていけばいいじゃん、ということで、とりあえず1回目です。

岸和田に出向いたのはリプレースの事例取材

岸和田といえば「だんじり」。

地車、楽車、檀尻、台尻、山車、花車といった表記があるが、語源や由来ははっきりしていない。分かっているのは漢字の表記をもとに語源や由来を探るのは意味がない、ということだ。

もう一つ、岸和田市には大阪鉄工金属団地がある。

大阪湾に面した3千ヘクタールの敷地に、金属に関連するメーカー40社以上が集まっている。「弊社のような鉄鋼材を作る企業もあれば金属加工業、機械メーカーもある。1か所に集まっていることで、原材料から加工まで一貫した流れで製品ができるメリットもあります」と岸和田製鋼(http://www.kishi-seiko.co.jp/corporate)のシステム部長(兼事務企画部長)松村栄一氏は説明する。

この松村氏こそ、30年も使い続けてきたオフコンベースの基幹システムをオープン系/クラウド対応のシステムにリプレースしたプロジェクトのリーダだ。今回、新幹線〜御堂筋線〜南海線と乗り継いで岸和田まで出向いたのは、その背景や経緯を聞くためだった。

ちなみに松村氏は1959年生まれの60歳、サンフランシスコ大学を出て川鉄システム開発(現JFEシステムズ)に入り、1998年日本IBM、2008年SAPジャパン、2012年独立系受託ソフト会社メトロを経て2015年岸和田製鋼入社という経歴を持っている。

エコなのは高炉か電炉かの議論はさておき……

同社のオフコンリプレースは、実は2017年11月13日付でニュースレリースが流されている。「2年の期間をかけて、レガシーモダナイゼーションを完遂 岸和田製鋼がアトリスの協力を得て電炉製鋼業務の基幹システムを刷新」がそれだ。

https://prtimes.jp/main/html/rd/p/000000006.000029857.html

ニュースレリースにある「電炉」は、「電気炉」が正式な表記であるらしい。実際、「電炉」で検索すると、トップにWikipedia「電気炉メーカー」「電気炉製鋼法」が出てくる。その「電気炉製鋼法」(https://ja.wikipedia.org/wiki/%E9%9B%BB%E6%B0%97%E7%82%89%E8%A3%BD%E9%8B%BC%E6%B3%95)による《概要》は次のようだ。

一般的に知られる鉄鉱石から高炉を用いて鉄を製錬する製鉄法とは違い、この製鉄法では鉄のスクラップが原料である。アーク放電と呼ばれる雷に似た放電を科学工学的に発生させ、その放電熱によって鉄を融解し酸素や窒素などの不純物を取り除いた上で製鋼を行う。この放電熱は超高温に達するため、この温度に十分耐えうるように陰極部に人造黒鉛電極を用いるのがこの製鉄法の大きな特徴である。また合金化に関しても許容度が大きいので複雑な成分系の鉄鋼材料が製造されており、耐久性の必要な精密ツールの材料として金型、工具、駆動系部品などの高性能機械部品用途に展開されている。

高炉はコークスで熱して鉄鉱石から鉄を抽出する。対して電炉は放電熱で鉄を溶かす。材料は鉄のスクラップだ。高炉が輸入した鉄鉱石から鉄を精製し、電炉がそれを循環する。

大量のコークスと原油、鉄鉱石を消費する高炉と、大量の電力を消費する電炉のどちらがエコか、という議論はさておき、地下資源が有限であるという前提に立ったとき、鉄の3R(リデュース:減らす、リユース:再利用、リサイクル:再資源化)は、持続可能な社会・経済の形成の上で欠かせない。

解体したビルから出る鉄筋、建て替えられた鉄橋や歩道橋、交換されたガードレール、廃車となった自動車のボディなど、電気炉製鋼業がなければ国中に鉄の廃材が溢れてしまう。高炉が輸入した鉄鉱石から鉄を精製し、電炉がそれを循環する。鉄の静脈産業ということができる。

その前に熱風と金属音が響く工場を見学した

取材の主題はオフコンからオープン系/クラウド対応に転換した基幹系ITシステムについてだが、「せっかくだから」と、工場を見学させてもらった。

写真撮影の可否は別として(今回は工場長から許可をもらった)、滅多に立ち入れない場所を見学するチャンスがあるのは、この仕事を続けている醍醐味の一つといっていい。

見学した順路に従って、電炉における製鉄の工程を記しておくと、

①鉄のスクラップがスクラップヤードに納品される

②スクラップを電気炉で溶解する

③炭素やマグネシウムなどを加えて硬度や伸縮性を一定にする

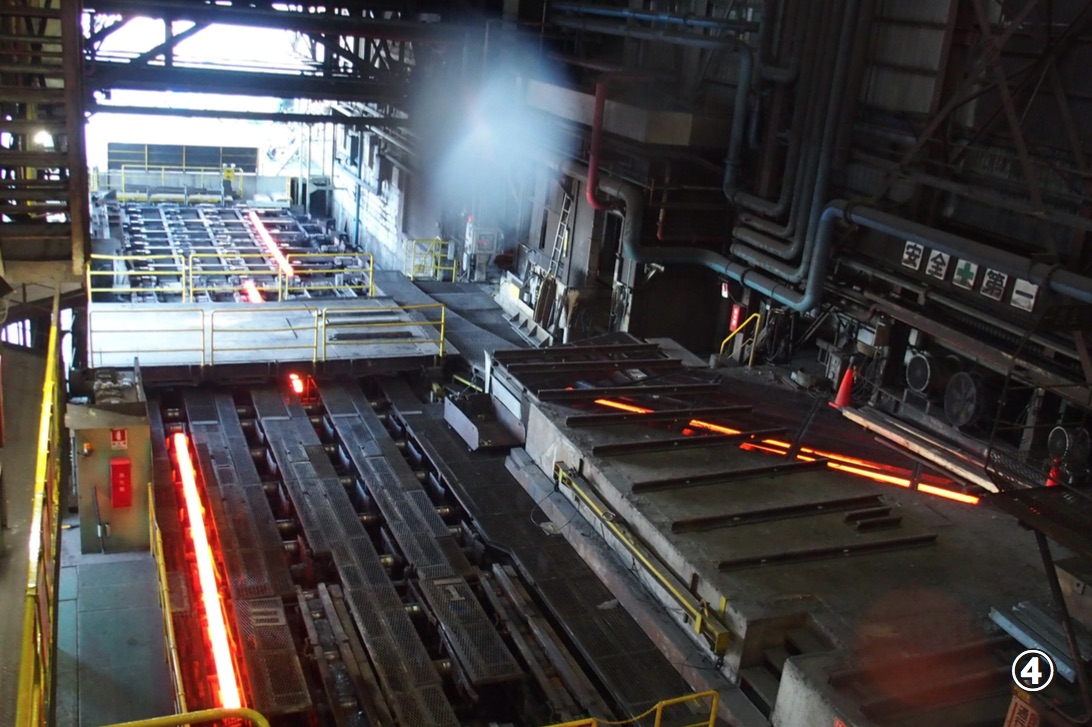

④精錬釜から溶解した鉄を流し、段階を追って圧延・切断する

⑤自然に冷やして最終製品に仕上げる

以下に載せた写真をよく見てほしい。 人の姿がほとんど写っていないことが分かるだろう。実際、工場見学の中で人影を見かけたのは制御室、精錬釜、結束フィールド、出荷フィールドぐらいだった。徹底した省力化(省人化)が図られている。

同社が生産しているのは断面が丸い棒鋼(いわゆる鉄筋)か、ストック用の角棒だ。太さと長さが違うだけで、H鋼や鋼板は作っていない。また電炉製鉄業はビルや橋の建設現場、金属加工会社に製品を供給するので、単一製品・地産地消型であることが少なくない。

「受注から出荷まで、何をどう管理し処理するか、電炉製鉄業の業務プロセスは同じです」

と松村氏は言う。

同氏が示唆しているのは、岸和田製鋼の脱オフコンの経験値と、その結果として構築したオープン系/クラウド対応システムを、電炉製鉄業の共通プラットフォームにできないか、ということだ。